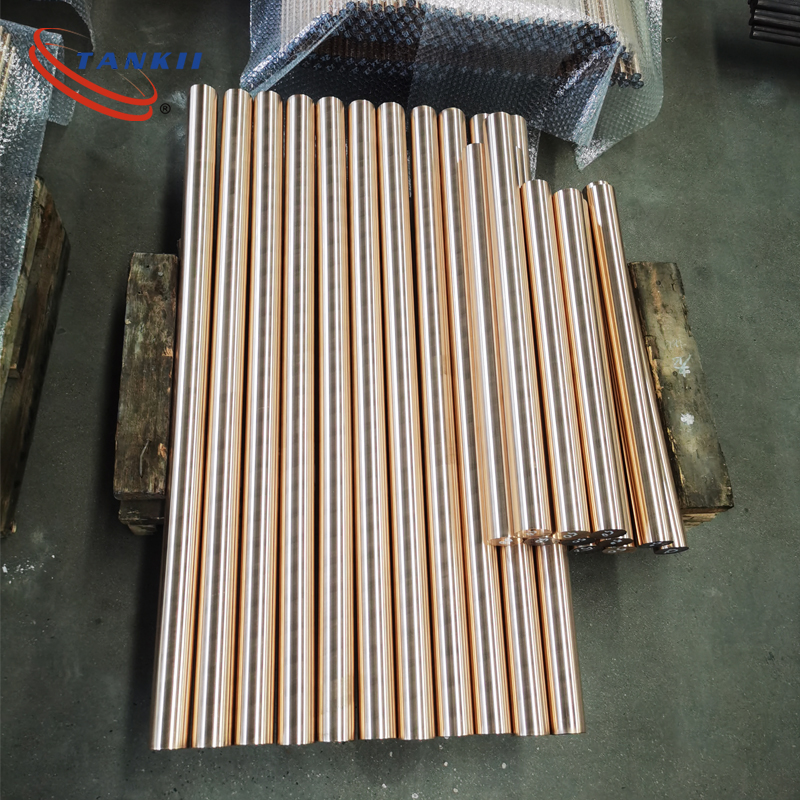

Инконел легура 625 718 600 жица Uns N06625 Фине/пуне/ жице за заваривање

Инконел је породица аустенитних суперлегура на бази никла и хрома.

Инконел легуре су материјали отпорни на оксидацију и корозију, погодни за употребу у екстремним условима изложености притиску и

топлота. Када се загреје, инконел формира чврст, стабилан, пасивирајући оксидни слој који штити површину од даљег напада. Инконел задржава

чврстоћа у широком температурном опсегу, атрактивна за примене на високим температурама где би алуминијум и челик подлегли гужвању

као резултат термички индукованих кристалних празнина. Чврстоћа инконела на високим температурама развија се чврстим раствором

ојачавање или таложно очвршћавање, у зависности од легуре.

Инконел 718 је легура никла, хрома и молибдена дизајнирана да буде отпорна на широк спектар јако корозивних средина, корозију у облику тачкастих и пукотинских корозивних структура. Ова легура никл челика такође показује изузетно висока својства течења, затезне чврстоће и отпорности на пузање на високим температурама. Ова легура никла се користи од криогених температура до дуготрајне употребе на 1200° Фаренхајта. Једна од карактеристика састава Инконела 718 је додавање ниобијума како би се омогућило очвршћавање старењем, што омогућава жарење и заваривање без спонтаног очвршћавања током загревања и хлађења. Додавање ниобијума делује заједно са молибденом како би учврстило матрицу легуре и обезбедило високу чврстоћу без термичке обраде очвршћавања. Друге популарне легуре никла и хрома су очврснуте старењем додатком алуминијума и титанијума. Ова легура никл челика се лако производи и може се заваривати у жареном или таложном (старењем) стању. Ова суперлегура се користи у разним индустријама као што су ваздухопловство, хемијска прерада, поморско инжењерство, опрема за контролу загађења и нуклеарни реактори.

Компоненте високих температура, као што су лопатице турбина, вођице, дискови турбина, дискови компресора високог притиска, машинска производња и коморе за сагоревање које се користе у производњи гасних турбина у ваздухопловству, поморству и индустрији.

| Ставка | Инконел 600 | Инконел | Инконел 617 | Инконел | Инконел | Инконел | Инконел | |

| 601 | 690 | 718 | X750 | 825 | ||||

| C | ≤0,15 | ≤0,1 | 0,05-0,15 | ≤0,08 | ≤0,05 | ≤0,08 | ≤0,08 | ≤0,05 |

| Mn | ≤1 | ≤1,5 | ≤0,5 | ≤0,35 | ≤0,5 | ≤0,35 | ≤1 | ≤1 |

| Fe | 6~10 | одмор | ≤3 | одмор | 7~11 | одмор | 5~9 | ≥22 |

| P | ≤0,015 | ≤0,02 | ≤0,015 | – | – | – | – | – |

| S | ≤0,015 | ≤0,015 | ≤0,015 | ≤0,015 | ≤0,015 | ≤0,01 | ≤0,01 | ≤0,03 |

| Si | ≤0,5 | ≤0,5 | ≤0,5 | ≤0,35 | ≤0,5 | ≤0,35 | ≤0,5 | ≤0,5 |

| Cu | ≤0,5 | ≤1 | – | ≤0,3 | ≤0,5 | ≤0,3 | ≤0,5 | 1,5-3 |

| Ni | ≥7,2 | 58-63 | ≥44,5 | 50-55 | ≥58 | 50-55 | ≥70 | 38-46 |

| Co | – | – | 10~15 | ≤10 | – | ≤1 | ≤1 | – |

| Al | – | 1-1,7 | 0,8-1,5 | ≤0,8 | – | 0,2-0,8 | 0,4-1 | ≤0,2 |

| Ti | – | – | ≤0,6 | ≤1,15 | – | – | 2,25-2,75 | 0,6-1,2 |

| Cr | 14-17 | 21-25 | 20-24 | 17-21 | 27-31 | 17-21 | 14-17 | 19,5-23,5 |

| Nb+Ta | – | – | – | 4,75-5,5 | – | 4,75-5,5 | 0,7-1,2 | – |

| Mo | – | – | 8~10 | 2,8-3,3 | – | 2,8-3,3 | – | 2,5-3,5 |

| B | – | – | ≤0,006 | – | – | – | – | – |

Категорије производа

-

Телефон

-

Е-пошта

-

WhatsApp

-

ВиЧет

Џуди

150 0000 2421

-

Врх